液壓糾偏系統是工業自動化領域中對材料連續加工進行位置精確控制的核心裝置。作為其核心控制元件,比例閥通過高精度、快速響應的液壓調節能力,實現了對卷材或傳送帶橫向偏移的實時動態補償。以下從系統組成、工作原理及技術特性三個方面解析比例閥在糾偏系統中的具體工作機制。

一、系統組成與工作流程

液壓糾偏系統由傳感檢測單元、信號處理單元、比例閥驅動模塊和執行機構四大部分構成:

l傳感檢測單元?

采用光電傳感器等傳感器實時監測卷材邊緣位置,當材料發生橫向偏移時,傳感器將位移信號轉化為電信號輸出。

l信號處理單元?

傳感器信號經PLC或專用控制器處理后,通過PID算法生成糾偏指令。PID參數需根據材料張力、運動速度等工況自適應調整,以優化動態響應。

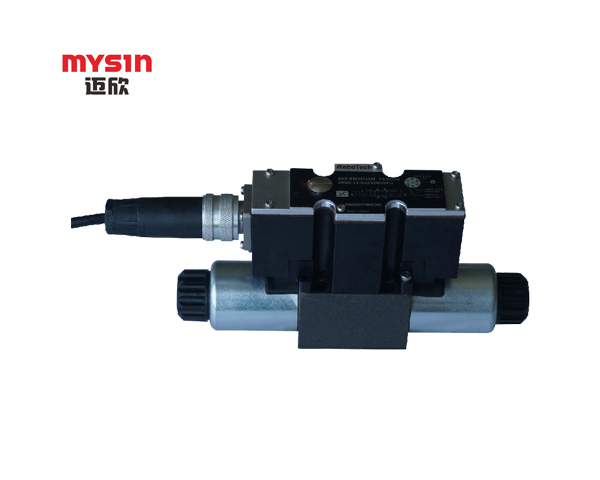

l?比例閥驅動模塊?

比例放大器接收控制信號后,輸出與指令成比例的電流,驅動比例閥電磁鐵動作。為克服閥芯靜摩擦力,放大器通常疊加高頻顫振信號,確保微小位移控制的線性度。

l執行機構?

比例閥調節液壓油流量與方向,驅動油缸或液壓馬達產生糾偏推力。通過閉環反饋實時修正閥芯位置,消除負載波動對控制精度的影響。

l工作流程?:

偏移檢測 → 誤差信號生成 → 比例閥調流 → 執行機構補償 → 閉環反饋修正

二、比例閥的核心技術特性

l高精度流量控制?

比例閥采用V型槽閥芯設計,在小開度工況下仍能保持流量與輸入信號的線性關系。配合壓力補償器,可自動抵消負載壓力變化對流量穩定性的干擾,使糾偏推力誤差控制在±1%以內。

l?快速動態響應?

優化設計的比例電磁鐵與低慣量閥芯結構,縮短比例閥響應時間,滿足高速生產線的實時糾偏需求。

l抗污染與可靠性?

閥芯表面采用硬鉻或陶瓷鍍層工藝,耐受NAS 7級液壓油清潔度,顯著降低卡滯風險。斷電時,彈簧復位機構使閥芯自動回歸中位,避免系統失控。

三、糾偏控制中的關鍵技術實現

l閉環反饋機制?

在傳統開環控制基礎上,集成閥芯位移傳感器或執行機構位置傳感器,形成雙閉環控制。內環實時校正閥芯位置,外環調整整體糾偏量

l自適應控制算法?

針對不同材料的彈性模量與慣性差異,采用模糊PID或模型預測控制,動態調整控制參數。例如,薄膜糾偏需抑制高頻振蕩,而金屬帶材糾偏需強化抗負載擾動能力。

l能量優化設計?

比例閥根據實際糾偏需求動態調節系統壓力,相比傳統開關閥的恒壓供油模式,可降低能耗20%-40%。在待機狀態下,比例閥自動進入低功耗模式,進一步減少發熱與能源浪費。

四、技術優勢與未來趨勢

l相比傳統糾偏方案,比例閥系統的核心優勢體現在:

?控制精度提升?:閉環模式下定位誤差縮小至傳統機械糾偏的1/5;

?動態響應加速?:毫秒級調節能力可應對高頻擾動;

?綜合成本降低?:減少30%以上的能耗與維護成本。

l未來發展趨勢包括:

?智能化集成?:通過工業物聯網實現多機組協同糾偏與遠程診斷;

?新材料應用?:碳化硅閥芯等新材料的引入,進一步提升耐磨損與抗腐蝕性能;

?極端工況拓展?:開發耐高溫與抗污染比例閥,適應冶金、礦山等惡劣環境。

比例閥憑借其高精度、快速響應與強魯棒性,已成為現代液壓糾偏系統的核心控制元件。隨著智能控制算法與新材料技術的融合,比例閥系統將進一步推動工業自動化向高效、節能、精密化方向演進。在實際應用中,需結合材料特性、工況參數與成本預算綜合選型,并建立定期維護機制,以確保系統長期穩定運行。